Was ist der Vickers Härtetest? | Methode, Anwendungen & Vorteile

Was ist der Vickers Härtetest? | Methode, Anwendungen & Vorteile

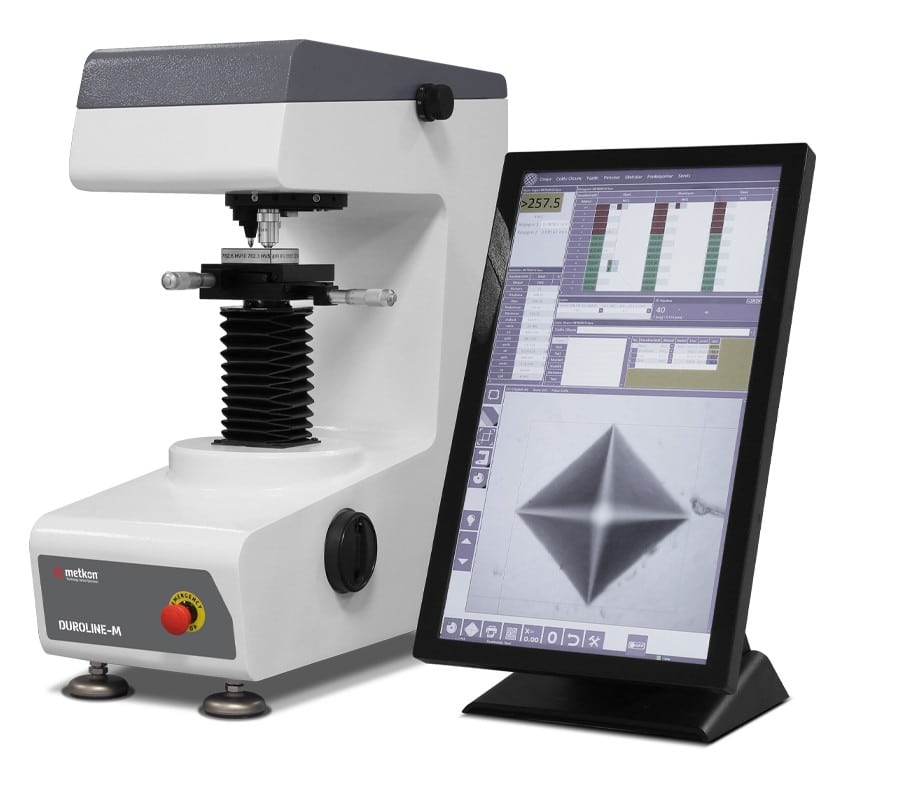

Die Vickers-Härteprüfung wurde 1921 von George E. Sandland und Robert L. Smith von Vickers Ltd. entwickelt. Diese Prüfung ist eines der vielseitigsten Härteprüfverfahren, die es heute gibt. Mit einer der umfangreichsten Härteprüfskalen auf dem Markt wurde sie als Ersatz für die Brinell-Methode entwickelt und ist heute für alle Metallarten anwendbar. Der Test ist sehr einfach anzuwenden, da seine Berechnungen unabhängig von der Größe des Eindringkörpers sind. Techniker können die deutlichen Eindrücke, die ein pyramidenförmiger Diamanteindringkörper erzeugt, präzise messen. Mit Prüflasten von 10 gf bis 100 kgf ist die Vielseitigkeit des Tests offensichtlich. Wir können in diesem Bereich sowohl weichere Materialien wie 316L-Edelstahl (140HV30) als auch härtere Materialien wie Diamant (10000HV) testen. Außerdem werden die Proben dabei nicht zerstört, so dass Sie sie nach dem Test wieder verwenden können. Im Vergleich zu anderen Methoden wie der Rockwell-Methode ist der Prozess langsamer und dauert etwa 30 bis 60 Sekunden pro Test. Die Genauigkeit, die die Vickers-Härteformel bietet, macht den zusätzlichen Aufwand jedoch lohnenswert. Lassen Sie uns alle Aspekte dieser wichtigen Materialprüftechnik untersuchen. Wir gehen auf den Hintergrund, die Funktionsweise, die Anwendungen und die einzigartigen Merkmale ein.

Ursprünge und Design des Vickers-Härtetests

Der Vickers-Härteprüfung‘s Geschichte und Design Smith und Sandland entwickelten ihn 1921. Die Vickers-Härteprüfung wurde als Ergebnis britischer technischer Innovationen entwickelt. Dieses bahnbrechende Härteprüfverfahren wurde 1921 von zwei Ingenieuren bei Vickers Ltd. entwickelt, Robert L. Smith und George E. Sandland. Die Grenzen der damaligen Materialprüfung erklärten sie mit ihrem technischen Hintergrund. Dieses Wissen inspirierte sie dazu, einen anpassungsfähigeren Ersatz für die aktuellen Techniken zu schaffen.

Brinell wird ersetzt, um umfangreichere Materialtests durchführen zu können. Das Hauptziel von Smith und Sandland war es, die Materialbeschränkungen der Brinell-Methode zu umgehen. Der Brinell-Test ließ sich nur unzureichend an verschiedene Härtebereiche anpassen, aber für einige Materialien war er gut geeignet. Bei einer Reihe von Materialien lieferte ihr Ansatz zuverlässigere Ergebnisse. Ein enormer Vorteil gegenüber früheren Ansätzen war, dass sie einen Test entwickelten, bei dem die Berechnungen unabhängig von der Größe des Eindringkörpers waren. Dadurch wurde der Vickers-Test breiter anwendbar. Aufgrund ihres Designs konnten Ingenieure Materialien mit unterschiedlichen Härtegraden mit denselben Werkzeugen und Techniken testen.

Begründung für die Geometrie des Diamantpyramiden-Eindringkörpers

Das Design des Eindringkörpers für den Vickers-Test ist ein brillantes Beispiel für Technik. Nach Abwägung der Möglichkeiten entschieden sich Smith und Sandland für einen Diamanten mit quadratischer Grundfläche in Pyramidenform. Drei Hauptmerkmale machten diese Form einzigartig: Das Material des Diamanten widerstand der Selbstverformung außerordentlich gut, der Eindruck hatte eindeutige, gut definierte Messpunkte und er erzeugte geometrisch ähnliche Eindrücke in jeder Größe.

Der Winkel von 136° zwischen den gegenüberliegenden Flächen der Pyramide wurde nicht willkürlich festgelegt. Dieser Winkel wurde von den Ingenieuren anhand der besten im Brinell-Test gefundenen Abdruckgröße berechnet, die etwa 3/8 des Kugeldurchmessers beträgt. Bei genau 136° schneiden sich zwei Tangenten an einen Kreis an den Enden dieser Sehne. Folglich bildet jede Fläche senkrecht zur horizontalen Ebene einen Winkel von 22°.

Die Experimente von Smith und Sandland bewiesen die Wirksamkeit ihrer Konstruktion. Sie lieferten einen eindeutigen Beweis für die mathematische Genauigkeit ihres Entwurfs, indem sie nachwiesen, dass die Härtewerte bei gleichförmigen Materialien unabhängig von der aufgebrachten Last konstant blieben.

Vickers-Härteformel und Messverfahren

Im Vergleich zu anderen Härteprüfverfahren ist der Vickers-Test einzigartig. Anstatt die Tiefe zur Bestimmung der Härte heranzuziehen, wird die Oberfläche des Eindrucks verwendet. Die Ergebnisse dieser Methode sind für alle Arten von Materialien gleich.

- HV = 1,8544 × F / d² ist die Vickers-Härteformel

Die Grundlage der Vickers-Härteprüfung ist die mathematische Formel. Die angewandte Kraft (F) geteilt durch die Oberfläche des Diamanteindrucks (A) ergibt den Härtewert. Die vollständige Formel lautet wie folgt:

- HV = F/A ≈ 1,8544 × F/d²

D ist die durchschnittliche Länge der beiden Diagonalen des Eindrucks in Millimetern und F ist die aufgebrachte Kraft in Kilogramm-Kraft (kgf). Die geometrische Beziehung A = d²/(2sin(136°/2)), die sich auf A ≈ d²/1,8544 reduziert, ist die Quelle der Konstante 1,8544.

- Einheiten: Umrechnung von kgf/mm² in MPa

Die Vickers-Härte, die in kgf/mm2 angegeben wird, enthält normalerweise keine Einheiten. Diese Werte müssen von Wissenschaftlern häufig in Megapascal (MPa) umgerechnet werden. So funktioniert die Umrechnung:

Um HV in MPa umzurechnen, multiplizieren Sie mit 9,807

- 9,80665 MPa ist gleich 1 kgf/mm².

- Die Härte eines Materials mit 100 HV würde etwa 980,7 MPa betragen.

Gängige Schreibweise, wie 440HV30/20

Das Standard-Notationsformat für die Vickers-Härteergebnisse ist xxxHVyy oder xxxHVyy/zz. Lassen Sie uns das aufschlüsseln:

xxx: der Wert der numerischen Härte

Die „Vickers-Härte“ wird mit HV angegeben.

yy: die angewandte Prüfkraft in kgf

zz: die optionale Verweilzeit in Sekunden, die hinzugefügt wird, wenn sie vom typischen Bereich von 10 bis 15 Sekunden abweicht

Bei einem Test mit 30 kgf zeigt 440HV30 einen Härtewert von 440 an. Derselbe Test mit einer Verweilzeit von 30 Sekunden wird mit 610HV10/30 angezeigt.

Diagonale Längenmessung mit Optik

Eine genaue Messung des Eindrucks ist für den Vickers-Härtetest unerlässlich. Nach dem Aufbringen der Last werden die beiden Diagonalen des quadratischen Eindrucks mit einem optischen Mikroskop gemessen. Da die Grundfläche der Vickers-Eindrücke selten ein perfektes Quadrat bildet, müssen beide Diagonalen gemessen werden. Der Durchschnitt dieser Messungen wird zur Berechnung der Härte verwendet.

Für genaue Messwerte verlangen die Normen eine minimale diagonale Breite von 20 μm. Im Vergleich zu anderen Härtetests dauert diese optische Messmethode länger, aber die Ergebnisse sind konsistent und verlässlich.

Prüfnormen und Einrückungsrichtlinien

Genaue und verlässliche Ergebnisse der Vickershärte können mit den richtigen Prüfmethoden erzielt werden. ASTM E384 und ISO 6507 sind die beiden wichtigsten Normen, die diese Verfahren regeln. Jede Norm hat ihre eigenen Anforderungen.

ASTM E384 vs. ISO 6507-1 Abstandsrichtlinien

Ein wichtiger Faktor ist der Abstand zwischen den Vertiefungen. Jegliche Beeinflussung durch kaltverfestigte Bereiche, die durch frühere Tests entstanden sind, muss vermieden werden. ASTM E384 und ISO 6507-1 haben unterschiedliche Anforderungen an den Mindestabstand:

- Der Abstand zwischen den Einrückungen muss betragen:

Für Stahl und Kupferlegierungen verlangt ISO 6507-1 mindestens das Dreifache der diagonalen Länge, für Leichtmetalle, Blei und Zinn das Sechsfache. ASTM E384: Mindestens das 2,5-fache der Länge der Diagonale

Von der Kante der Probe bis zur Mitte des Eindrucks:

- ISO 6507-1: Kupfer und Stahl müssen mindestens das 2,5-fache der Diagonale betragen; Leichtmetalle müssen das Dreifache betragen.

- ASTM E384: Mindestens das 2,5-fache der Diagonale

Wenn Sie sich an diese Abstandsrichtlinien halten, ist es weniger wahrscheinlich, dass sich das Material um die Vertiefungen herum verformt.

Mindestgröße des Eindrucks und Dicke der Probe

Die Dicke eines Probekörpers hat einen direkten Einfluss auf die Messgenauigkeit. Gemäß den Normen muss die Mindestdicke mindestens das 1,5-fache der diagonalen Länge des Eindrucks betragen. Diese Regel stellt sicher, dass genügend Material vorhanden ist, um die Verformung angemessen zu begrenzen.

Die Dicke der meisten Proben liegt zwischen 0,085 mm und 6,5 mm. Die Ergebnisse werden stark von der Oberflächenvorbereitung beeinflusst. Die Proben sollten poliert oder geschliffen werden, insbesondere wenn die Testlasten geringer und die Eindrücke kleiner sind.

Für genaue Messwerte muss die diagonale Breite mindestens 20 μm betragen. Um die Möglichkeit einer Verzerrung zu verringern, sollte die maximale Kraft angewendet werden.

Einfluss der Mikrostruktur und des Eindrucksgrößeneffekts (ISE)

Wenn die gemessene Härte mit abnehmender Eindruckgröße ansteigt, wird der Eindruckgrößeneffekt (ISE) deutlich. Bei niedrigeren Belastungen (0,01-0,2 kgf) wird dieser Effekt deutlich.

Für ISE gibt es eine Reihe von Gründen:

- Während der Eindrückung härtet die Dehnung

- Nach dem Entladen, elastische Erholung

- Bewegung und Versetzungsdichte

Das Mikrogefüge eines Materials beeinflusst seine Härtewerte. Die Ergebnisse können je nach Korngrenzen, Phasenverteilung und früherer Verformungsgeschichte variieren, insbesondere bei kleineren Eindrücken. Um repräsentative Härtewerte zu erhalten, müssen die Eindrücke ausreichend groß sein, um einen Mittelwert über die mikrostrukturellen Merkmale zu bilden.

Da die Härte bei höheren Kräften ein Plateau erreicht, weisen Hochleistungskeramiken eine deutlichere ISE auf. Dies zeigt, wie wichtig standardisierte Prüfkräfte beim Vergleich der Härte verschiedener Materialien sind.

Anwendungen und Materialvergleiche

Ein Blick auf die zahlreichen Anwendungen der Vickers-Härteprüfungin der Materialwissenschaft und Technik zeigt ihren wahren Wert.

Härtewerte für Diamant, Martensit, Stahl und Eisen

Sowohl weiche als auch harte Materialien können von dem bemerkenswerten Bereich profitieren, den die Vickers-Härte Skala abdeckt. Kohlenstoffstahl weist Härtewerte zwischen 55 und 120HV5 auf, während Eisen Werte zwischen 30 und 80HV5 aufweist. Werkzeugstahl hat einen Bereich von 700-1000 HV, während martensitischer Edelstahl in der Regel einen Bereich von 450-800 HV aufweist. Martensit hat eine Höhe von etwa 1000HV. Die härteste Substanz in der Natur, Diamant, liegt mit erstaunlichen 10.000HV an der Spitze der Skala. Die Vickers-Methode eignet sich aufgrund dieses breiten Spektrums hervorragend für den Materialvergleich und die Qualitätskontrolle.

Verwendung bei Jominy-, CHD- und Schweißnahtprüfungen

Bei der Messung der Einsatzhärtetiefe (CHD) ist der Vickers-Test ein hervorragendes Werkzeug. Indem Sie eine Reihe von Eindrücken von der Kante nach innen machen, können Sie oberflächengehärtete Stähle bewerten. Die CHD zeigt den Abstand von der Oberfläche zur Härtegrenze von 550HV für aufgekohlte Teile an. Der Jominy-Endhärtetest misst die Härte entlang einer abgeschreckten Probe mit Vickers-Messungen, um festzustellen, ob der Stahl härtbar ist. Eine weitere wichtige Anwendung ist die Prüfung von Schweißnähten, insbesondere in der Wärmeeinflusszone. Um Wasserstoffrissbildung zu vermeiden, müssen die Schweißnähte unter 380HV bleiben. Um Sulfid-Spannungskorrosion zu vermeiden, gilt für Schweißnähte, die mit sauren Produkten in Berührung kommen, ein strengerer Grenzwert von 248HV.

Abschätzung der Zugfestigkeit anhand von HV-Werten

Einer der hilfreichsten Aspekte dieses Tests ist die Möglichkeit, die Zugfestigkeit anhand von Härtemessungen abzuschätzen. Die ultimative Zugfestigkeit von Kohlenstoffstählen kann durch Multiplikation der Vickershärte mit etwa 3,3 berechnet werden. Diese Partnerschaft erleichtert eine schnelle Qualitätskontrolle, ohne den Inhalt zu beeinträchtigen. Diese Beziehung wird durch die Formel σᵤ ≈ HV/c ausgedrückt, wobei c je nach den Materialeigenschaften zwischen 2 und 4 variiert. Zugfestigkeit (MPa) ≈ HV/3, wenn HV in MPa angegeben ist, denn eine gängige Abkürzung verwendet c=3. Diese Korrelation ist trotz ihrer Unzulänglichkeiten für viele industrielle Anwendungen geeignet.

Seit ihrer Einführung im Jahr 1921 hat die Vickers-Härte Test seinen Wert in der Technik bewiesen. Dieser Artikel zeigt, wie dieser anpassungsfähige Ansatz alternative Härteprüfmethoden übertrifft. Seine Fähigkeit, konsistente Messungen für alle Arten von Materialien zu liefern – von Diamant bei 10.000HV bis zu weichen Metallen bei 30HV – ist zweifellos seine beste Eigenschaft.

Mit ihrer mathematischen Genauigkeit funktioniert die Vickers-Formel (HV = 1,8544 × F / d2) tadellos. Sie ist in verschiedenen Maßstäben zuverlässig, da die Testergebnisse von der Größe des Eindringkörpers unbeeinflusst bleiben. Obwohl die Vickers-Methode länger dauert als die Rockwell-Methode, ist sie wegen ihrer Zuverlässigkeit für die Materialprüfung unverzichtbar.

Durch die Festlegung präziser Richtlinien für die Probenvorbereitung, Abstandsanforderungen und Messverfahren haben Normen wie ISO 6507 und ASTM E384 das Verfahren verbessert. Unter verschiedenen Umständen helfen diese Standards den Labors weltweit dabei, konsistente Ergebnisse zu erzielen.

Die Vickers-Prüfung ist nicht auf die Messung der Härte beschränkt. Mit äußerster Präzision verwenden Ingenieure sie für Jominy Endquench-Tests, Schweißnahtqualitätsprüfungen und Prüfungen der Einsatzhärtetiefe. Durch die Verbindung von Vickers-Härte mit der Zugfestigkeit verbindet, ohne die Proben zu zerstören, hilft sie auch bei der Einschätzung der mechanischen Eigenschaften.

Auch wenn andere Härtetests schneller sind, bietet Vickers die ideale Mischung aus Präzision, Anpassungsfähigkeit und Zuverlässigkeit. Diese Eigenschaften sind der Grund dafür, dass das Verfahren auch nach mehr als einem Jahrhundert noch relevant ist. Materialwissenschaftler, Metallurgen und Qualitätssicherungsexperten verwenden diese Technik immer noch und setzen damit den Beitrag von Smith und Sandland zur Materialwissenschaft und -technik fort. Metkon unterstützt Ihre Anforderungen an die Materialprüfung mit zuverlässigen und präzisen Lösungen für die Vickers-Härteprüfung. Unsere Systeme sind auf Genauigkeit, Effizienz und Benutzerfreundlichkeit ausgelegt und gewährleisten eine konsistente Qualitätskontrolle und zuverlässige Ergebnisse in Ihrem Labor oder Ihrer Produktionsumgebung.

FAQ zur Vickers-Härteprüfung

What are the main advantages of the Vickers hardness test?

From diamond to soft metals, the Vickers hardness test provides reliable readings for a variety of materials. It is dependable on a variety of scales because its results are unaffected by the size of the indenter. Additionally, the test is adaptable, enabling the testing of individual microstructures, thin materials, and small components.

How is the Vickers hardness value calculated?

The formula HV = 1.8544 × F / d² is used to determine the Vickers hardness, where d is the average length of the two diagonals of the indentation in millimetres and F is the applied force in kilogrammes-force (kgf). The hardness value obtained from this computation is the ratio of the diamond indentation's surface area to the applied force.

What are some practical applications of the Vickers hardness test?

Case hardness depth (CHD) measurements for surface-hardened steels, Jominy end-quench tests for assessing steel hardenability, and weld testing, especially in the heat-affected zone, are just a few of the uses for the Vickers test. Additionally, it is employed to determine the tensile strength of materials such as carbon steels.

What are the key standards governing Vickers hardness testing?

ASTM E384 and ISO 6507 are the two main standards for Vickers hardness testing. These standards offer instructions for testing procedures, such as minimum sample thickness, indentation size, and spacing requirements between indentations. Accurate and trustworthy results under various testing conditions are guaranteed when these standards are followed.

How does the Vickers test compare to other hardness testing methods?

The Vickers test takes roughly 30 to 60 seconds per test, which is slower than some alternatives like the Rockwell method, but it is more accurate and versatile. It yields more consistent results across a range of hardness levels and can be applied to a greater variety of materials. It can be more expensive than some other techniques, though, because it needs a good surface finish and optical evaluation.